Cos'è un riduttore singolo

Un singolo riduttore è un dispositivo di trasmissione di potenza meccanica che riduce la velocità di rotazione e aumenta la coppia attraverso una fase di ingranamento degli ingranaggi . A differenza dei riduttori multistadio che impiegano più coppie di ingranaggi, questo design utilizza solo un set di ingranaggi, in genere un pignone e una ruota, per ottenere il rapporto di riduzione della velocità desiderato. Questa configurazione aerodinamica lo rende ideale per applicazioni che richiedono rapporti di trasmissione intermedi 3:1 e 10:1 , offrendo un equilibrio tra semplicità, convenienza ed efficienza operativa.

Il principio fondamentale prevede il trasferimento del movimento rotatorio da un albero di ingresso con una ruota dentata più piccola (pignone) a un albero di uscita con una ruota dentata più grande (ruota). La differenza dimensionale tra questi ingranaggi determina il rapporto di riduzione, calcolato dividendo il numero di denti dell'ingranaggio condotto per il numero di denti dell'ingranaggio conduttore. Ad esempio, una ruota da 60 denti azionata da un pignone da 15 denti produce a Rapporto di riduzione 4:1 , il che significa che l'albero di uscita ruota a un quarto della velocità dell'ingresso erogando una coppia quattro volte superiore.

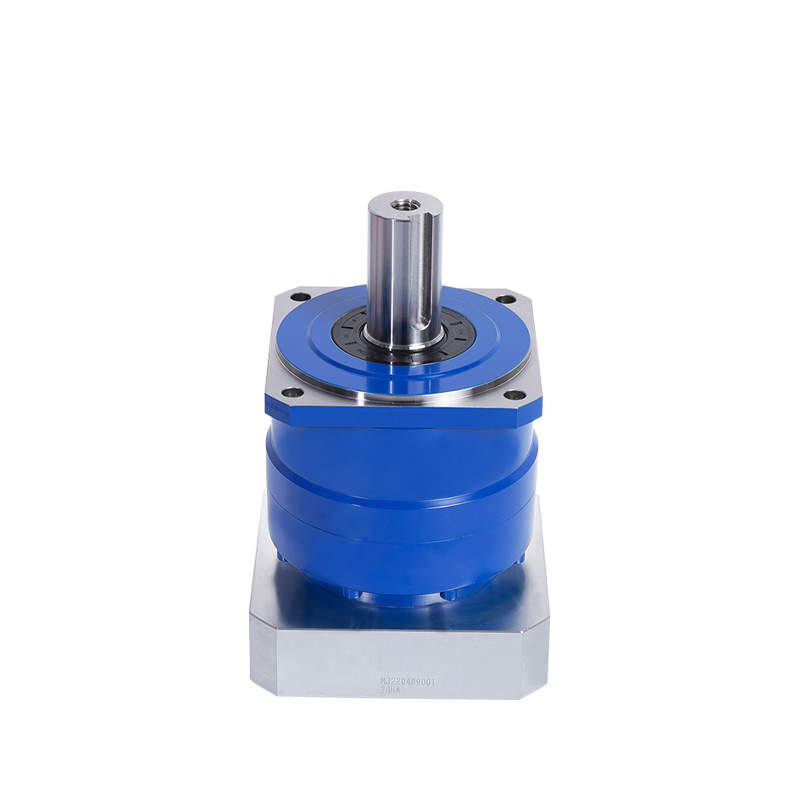

Componenti principali e architettura di progettazione

Elementi meccanici essenziali

La costruzione di un singolo riduttore incorpora diversi componenti critici che lavorano in armonia sincronizzata:

- Alberi di ingresso e uscita: Alberi in acciaio lavorati con precisione che trasferiscono il movimento rotatorio resistendo ai carichi radiali e assiali

- Coppia di ingranaggi: Il pignone (ingranaggio piccolo) e la ruota (ingranaggio grande) sono realizzati in acciaio legato temprato o materiali cementati per una maggiore durata

- Gruppi di cuscinetti: Cuscinetti a rulli o sfere che supportano la rotazione dell'albero e riducono al minimo le perdite per attrito

- Alloggiamento o involucro: Custodia in ghisa o acciaio prefabbricato che garantisce integrità strutturale e contenimento dell'olio

- Sistema di lubrificazione: Lubrificazione a bagno d'olio o a sbattimento che riduce l'usura e dissipa il calore generato durante il funzionamento

Tipi di ingranaggi e configurazioni

I riduttori a singola riduzione possono essere configurati con diverse tipologie di ingranaggi a seconda delle esigenze applicative:

| Tipo di ingranaggio | Gamma di efficienza | Applicazioni tipiche | Vantaggio chiave |

| Ingranaggi cilindrici | 95-98% | Trasportatori, miscelatori | Design semplice, basso costo |

| Ingranaggi elicoidali | 96-99% | Macchine utensili, pompe | Funzionamento più silenzioso, maggiore capacità di carico |

| Ingranaggi conici | 93-97% | Azionamenti ad angolo retto | Cambia la direzione della potenza |

| Ingranaggi a vite senza fine | 50-90% | Ascensori, argani | Capacità autobloccante |

Confronto dei tipi di ingranaggi utilizzati nei riduttori a singola riduzione

Applicazioni industriali e casi d'uso

Produzione e movimentazione dei materiali

I riduttori a riduzione singola svolgono ruoli critici negli ambienti di produzione in cui è richiesta una riduzione moderata della velocità. I trasportatori a nastro nelle operazioni di magazzinaggio vengono comunemente utilizzati Riduttori con rapporto 5:1 per ridurre la velocità del motore elettrico da 1.750 giri/min a circa 350 giri/min sulla puleggia motrice. Questa configurazione fornisce una coppia sufficiente per spostare carichi fino a 2.000 libbre mantenendo l'efficienza energetica superiore al 95%.

Le macchine per l'imballaggio utilizzano questi riduttori per alimentare stazioni di riempimento, apparecchiature di etichettatura e meccanismi di sigillatura. Una linea di confezionamento farmaceutico potrebbe integrare a Riduttore elicoidale 7,5:1 per azionare una riempitrice rotativa a velocità precise comprese tra 50 e 100 giri al minuto, garantendo un'erogazione accurata del prodotto senza complessi sistemi di controllo.

Attrezzature agricole ed edili

I produttori di macchine agricole incorporano riduttori a riduzione singola nelle coclee per cereali, nei miscelatori di mangime e nei sistemi di irrigazione. Un tipico cambio della coclea per cereali con a Riduzione 4:1 converte l'ingresso di una presa di forza (PTO) da 540 giri/min in un'uscita di circa 135 giri/min, fornendo la coppia necessaria per spostare il grano verticalmente prevenendo danni meccanici ai chicchi.

I miscelatori da costruzione per calcestruzzo e malta beneficiano della robusta semplicità dei design a riduzione singola. Una betoniera portatile potrebbe utilizzare a Cambio cilindrico 6:1 azionando un tamburo a 25-30 giri al minuto, generando un'azione di miscelazione sufficiente mentre è alimentato da un motore a benzina compatto.

Sistemi di energia marina ed eolica

I sistemi di propulsione marina per imbarcazioni più piccole utilizzano riduttori a riduzione singola per abbinare la velocità del motore al numero di giri ottimale dell'elica. Una barca da pesca potrebbe utilizzare a Riduttore marino 2,5:1 riducendo i 2.400 giri/min di un motore diesel a 960 giri/min all'albero dell'elica, massimizzando l'efficienza del carburante e la generazione di spinta.

Le turbine eoliche su piccola scala incorporano questi riduttori per aumentare la velocità del rotore prima della generazione di energia. Mentre le turbine di grandi servizi utilizzano complessi sistemi multistadio, le turbine con capacità inferiore a 50 kW spesso utilizzano unità di riduzione singole con rapporti intorno a 8:1 , convertendo la rotazione della lama di 60-100 giri al minuto in velocità del generatore di 480-800 giri al minuto.

Vantaggi e limiti delle prestazioni

Vantaggi principali

Il design a riduzione singola offre numerosi vantaggi misurabili rispetto alle alternative a più stadi:

- Maggiore efficienza: Con un solo ingranaggio ingranato, le perdite di potenza sono ridotte al minimo, raggiungendo in genere un'efficienza del 95-98% rispetto all'85-92% delle unità a doppia riduzione

- Costo iniziale inferiore: Un minor numero di componenti si traduce in un risparmio sui costi di produzione e assemblaggio del 30-40% rispetto ai riduttori multistadio

- Requisiti di manutenzione ridotti: Una progettazione semplificata significa meno parti soggette ad usura, punti di lubrificazione e potenziali modalità di guasto

- Ingombro compatto: Le configurazioni a singolo stadio occupano il 25-35% di spazio in meno rispetto alle equivalenti unità a doppia riduzione

- Temperature di esercizio inferiori: La ridotta generazione di attrito si traduce in un funzionamento più freddo, prolungando la durata del lubrificante e la longevità dei componenti

Vincoli operativi

Nonostante questi vantaggi, i riduttori a riduzione singola devono affrontare limitazioni intrinseche che ne limitano il campo di applicazione:

Rapporti di riduzione limitati: I rapporti di trasmissione pratici sono limitati a circa 10:1 massimo. Oltre questo punto, la differenza dimensionale tra pignone e ruota diventa meccanicamente impraticabile, con il pignone che diventa troppo piccolo per una resistenza adeguata o la ruota che diventa eccessivamente grande. Le applicazioni che richiedono riduzioni 20:1, 50:1 o superiori devono utilizzare progetti multistadio.

Dimensioni fisiche a rapporti elevati: Il raggiungimento di una riduzione di 9:1 o 10:1 in un singolo stadio si traduce in un diametro della ruota di grandi dimensioni che aumenta le dimensioni complessive del cambio. Un'unità che produce 1.000 lb-ft di coppia in uscita con una riduzione di 10:1 potrebbe avere un diametro della ruota superiore a 24 pollici, rispetto a un'unità compatta a doppia riduzione che raggiunge le stesse prestazioni in un involucro più piccolo.

Vincoli sulla capacità di coppia: Il singolo punto di maglia deve gestire tutta la potenza trasmessa, limitando la capacità di coppia massima. Per applicazioni che superano 10.000 lb-ft di coppia in uscita, i design multistadio ad albero parallelo o planetario spesso si rivelano più adatti.

Criteri di selezione e metodologia di dimensionamento

Parametri di specifica critici

La corretta selezione del cambio richiede la valutazione di molteplici fattori tecnici per garantire prestazioni e longevità ottimali:

- Requisiti di trasmissione di potenza: Calcolare la potenza o i kilowatt in base alla coppia di uscita e alla velocità, applicando fattori di servizio appropriati (tipicamente 1,25-2,0 a seconda delle caratteristiche del carico)

- Rapporto di riduzione: Determinare il rapporto esatto necessario dividendo la velocità di ingresso per la velocità di uscita desiderata, quindi selezionare il rapporto standard più vicino dai cataloghi dei produttori

- Configurazione di montaggio: Specificare l'orientamento dell'albero (parallelo, ad angolo retto), la posizione di montaggio (piede, flangia, albero) e i vincoli di spazio

- Condizioni ambientali: Considerare l'intervallo della temperatura operativa, l'esposizione all'umidità o agli agenti chimici, i livelli di polvere nell'ambiente e i gradi di protezione richiesti (IP54, IP65, ecc.)

- Ciclo di lavoro: Valutare le ore di funzionamento giornaliere, la frequenza di avvio-arresto e le variazioni di carico per determinare le valutazioni termiche appropriate

Esempio pratico di dimensionamento

Consideriamo un'applicazione di trasporto che richiede le seguenti specifiche:

- Ingresso: motore elettrico da 10 HP a 1.750 giri/min

- Potenza desiderata: 350 giri/min

- Caratteristiche di carico: shock moderato, funzionamento 16 ore al giorno

Il rapporto di riduzione richiesto è 1.750 ÷ 350 = 5:1 . Con un carico d'urto moderato e un ciclo di lavoro prolungato, applicare un fattore di servizio di 1,5, ottenendo una potenza nominale equivalente di 15 HP. Selezionare un cambio con potenza nominale di almeno 15 HP con riduzione 5:1, preferibilmente con ingranaggi elicoidali per un funzionamento più silenzioso e una maggiore capacità di carico. La coppia di uscita sarà approssimativamente 150 libbre-piedi (10 HP × 5.252 ÷ 350 RPM), ben entro le capacità dei riduttori industriali standard.

Requisiti di manutenzione e durata utile

Procedure di manutenzione ordinaria

I riduttori a riduzione singola richiedono una manutenzione relativamente minima se utilizzati entro i parametri di progettazione. Un programma di manutenzione completo comprende:

- Monitoraggio del lubrificante: Controllare il livello dell'olio settimanalmente durante il funzionamento iniziale, poi mensilmente dopo il periodo di rodaggio; mantenere il livello dell'olio al centro del vetro spia

- Cambi olio: Sostituire il lubrificante dopo le prime 200 ore di funzionamento, quindi ogni 2.500 ore o annualmente in condizioni normali; ridurre gli intervalli a 1.500 ore per ambienti ad alta temperatura

- Monitoraggio della temperatura: La temperatura della superficie non deve superare i 93°C (200°F); installare sensori di temperatura su unità di potenza superiore a 25 HP

- Analisi delle vibrazioni: Stabilire letture di base delle vibrazioni durante la messa in servizio, quindi monitorare trimestralmente eventuali modifiche che indichino l'usura dei cuscinetti o il danneggiamento degli ingranaggi

- Ispezione della tenuta: Esaminare mensilmente le guarnizioni dell'albero per individuare eventuali perdite d'olio; sostituire immediatamente in caso di trafilamento per prevenire contaminazione e perdita di olio

Vita utile prevista

In genere, i riduttori a riduzione singola mantenuti correttamente raggiungono 15-25 anni di durata o 50.000-100.000 ore di funzionamento prima di una revisione importante. La longevità effettiva dipende da diversi fattori tra cui l'intensità del carico, la temperatura di esercizio, la qualità della lubrificazione e le condizioni ambientali. Le unità che funzionano al 70% della capacità nominale in ambienti puliti e a temperatura controllata superano regolarmente la durata di 30 anni, mentre quelle soggette a carichi d'urto continui o ad atmosfere contaminate potrebbero richiedere una ricostruzione dopo 10-12 anni.

La sostituzione dei cuscinetti rappresenta l'intervento di manutenzione importante più comune, generalmente richiesto dopo 30.000-50.000 ore a seconda del tipo di cuscinetto e del carico. La sostituzione degli ingranaggi è meno frequente, generalmente necessaria solo dopo 60.000 ore o in seguito a mancata lubrificazione. La semplicità dei progetti a riduzione singola facilita la ricostruzione semplice, con tempi di inattività generalmente limitati a 8-16 ore per la sostituzione dei cuscinetti o 24-40 ore per il rinnovo completo del gruppo ingranaggi.

Analisi dei costi e considerazioni economiche

Il costo totale di proprietà dei riduttori a riduzione singola va oltre il prezzo di acquisto iniziale e comprende le spese di installazione, consumo energetico e manutenzione del ciclo di vita. A Riduttore elicoidale da 10 HP con riduzione 5:1 in genere costa $ 800-1.500 a seconda del produttore e delle caratteristiche, rappresentando un risparmio del 30-40% rispetto alle equivalenti unità a doppia riduzione al prezzo di $ 1.200-2.400.

I vantaggi in termini di efficienza energetica si traducono direttamente in risparmi sui costi operativi. Nel corso di una durata di servizio di 20 anni con 4.000 ore di funzionamento all'anno, il vantaggio di efficienza del 2-3% dei modelli a riduzione singola rispetto ai modelli a riduzione doppia consente di risparmiare circa 800-1.200 kWh per un'applicazione da 10 HP. A tariffe elettriche industriali di 0,10 dollari/kWh, ciò rappresenta un risparmio sui costi energetici di 80-120 dollari, anche se questo vantaggio diminuisce per potenze inferiori o cicli di lavoro ridotti.

I costi di manutenzione favoriscono i progetti a riduzione singola grazie al minor numero di componenti e alla costruzione più semplice. Le spese di manutenzione annuali in genere vanno da 1-3% del prezzo di acquisto iniziale , che copre la sostituzione del lubrificante, le ispezioni periodiche e le piccole sostituzioni delle guarnizioni. Su una durata di 20 anni, questo ammonta a circa $ 200-900 per un cambio da $ 1.000, rispetto ai $ 400-1.500 per unità multistadio più complesse che richiedono ulteriore attenzione agli alberi intermedi e ai gruppi di cuscinetti.

it

it English

English русский

русский Deutsch

Deutsch 日本語

日本語 Español

Español 简体中文

简体中文